一、废切削液净化后回用问题

机械制造业产生的危险废弃物通常包括废切削液、研磨泥、铬泥等,其中,废切削液占据的比例较大。在对金属零部件(多为铸铝、铸铁材质)进行机械加工的过程中,刀具采用切削或摩擦的方式来调整金属工件的形状,同时会产生大量的热量和切削屑。如果不及时将热量散失以及将切削屑清理干净,会严重地影响刀具的切削性能,还会划伤金属工件的表面。因此,在机械加工过程中需要使用切削液,通常是乳化型水基切削液,能够起到冷却、清屑、防锈、清洗、润滑等作用。

水基切削液虽然经济适用,应用广泛,但是容易发生变质,使用寿命短,更新频率高,造成废切削液的排放量也非常大。据统计,国内机械工业行业每天排放的废水基切削液超过2亿吨。大部分企业不自行处理废切削液,忽视了废切削液存在的清洁生产潜力,国内外众多成功案例表明,废切削液经过净化后,能够回用于日常生产中。企业每年用于处理废切削液的经济成本不容忽视,处理单价约为3000元/吨,因此,企业自行处理废切削液必然会成为一种生产趋势。机械制造业对产生的废切削液回收利用率较低,如果企业将废切削液经过净化处理,再回用于生产之中,不仅节约资源,节省经济成本,还减轻了环保负担,推动了绿色生态文明社会的建设。

二、清洁生产潜力分析

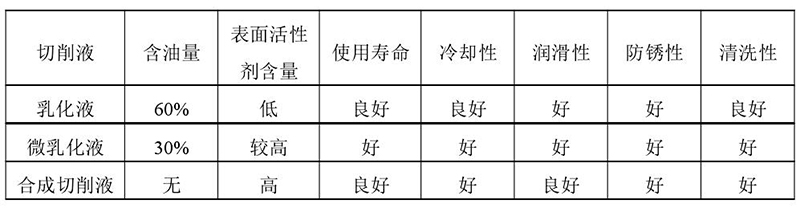

水基切削液按照组成成分主要分为三种类型,详情如表1 所示,通过对比乳化液、微乳化液、合成切削液各自的含油量、表面活性剂含量和实际应用特性,能够发现微乳化液的矿物油含量远低于乳化液,抗微生物污染性能更好;含水量远低于合成切削液,清洗性能更好;表面活性剂和其他添加剂含量远高于乳化液,净化性能更好;使用寿命是乳化液的 4-6 倍,污染物产生周期更短;实际应用中能够起到好的冷却、润滑、防锈、清洗作用,日常维护更容易。

表1水基切削液各种类的性能对比表

如今,机械制造业飞速发展,切削液的需求量随之迅速增加,经过调查研究后发现,在净化废切削液、减少切削液使用量、延长切削液使用周期、合理回收利用废切削液等方面存在较大的清洁生产潜力。国内已有废切削液经过净化后,再回收利用的成功案例,充分证明了将机械制造业产生的废切削液经过净化处理后,再回用于生产过程是可行性的,并且为在机械制造业中推广废切削液净化后回用技术提供了科学的借鉴。

1970 年,美国某公司提出了水基切削液净化再生的概念,这个概念经过了几十年的发展转化为改良切削液的性能,从根本上降低切削液的消耗量,提高刀具和砂轮的使用寿命,减少机器停机次数,提高生产效率,提升资金利用率,力求实现切削液零排放的目标。以净化再生水基切削液的新理念为基础,国内外已经研制出多种先进的切削液净化处理装置,并且都已经成功应用于各行各业中。

三、解决对策

切削液失效的原因可能是以下几点:切削液中掺杂金属切削屑、矿物油等杂质;热量累积导致温度升高,使切削液变质;切削液中微生物生长繁殖迅速。其中,主要的原因是切削液中存在大量的金属切削屑、矿物油、表面活性剂、添加剂等杂质,都是细菌微生物生长繁殖的营养物质,促进了微生物迅速繁殖,直接导致切削液变质失效,详情如下图所示

微生物混入途径图

在机械加工过程中,切削液被大量的油污、金属屑、细菌等杂质污染,目前国内的净化切削液技术主要以过滤和分离两种方法为主。其中,过滤法是采用过滤器去除杂质,常见的过滤介质包括滤纸、滤网、过滤筒、过滤芯、纤维粉等,过滤网通常选取铜丝网、泡沫塑料、布质网等多孔材料;分离法是采用重力沉淀、磁性分离、惯性分离等装置去除杂质。

3.1 切削液净化方法简介

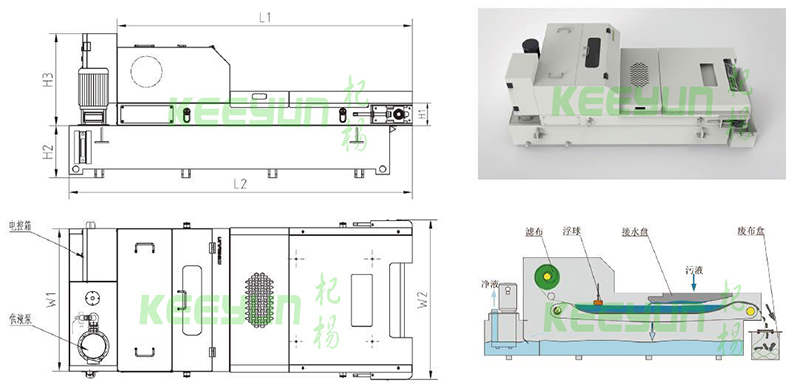

3.1.1过滤分离法:以某种多孔物质为介质,在外力作用下,使悬浮液中的液体通过介质的孔道,而使固体颗粒被截留在介质上,从而实现固、液分离的工艺操作称为过滤。过滤是分离非均相固液物系普遍和有效的方法,可分离的固体颗粒范围非常广泛,从毫米级粗大颗粒的粗分离到微米级细小颗粒的精分离甚至超精分离,都可以用过滤法处理。特别是对于粒径微小、很难分离的悬浮液,其它方法均难以实现,唯有过滤分离法可以奏效。切削液净化常用的过滤设备举例:

3.1.2 离心分离法:沉降分离是指在某种力的作用下,固体颗粒相对于切削液产生定向运动而实现相互分离的过程。其原理是利用固液两相间密度的差异,受力时其运动速度不同从而发生相对运动。进行沉降操作的作用力可以是重力,也可以是离心力和重力的共同作用,前者称为重力沉降,后者称为离心沉降。沉降进行的快慢程度通常用沉降速度来表示。

离心分离原理

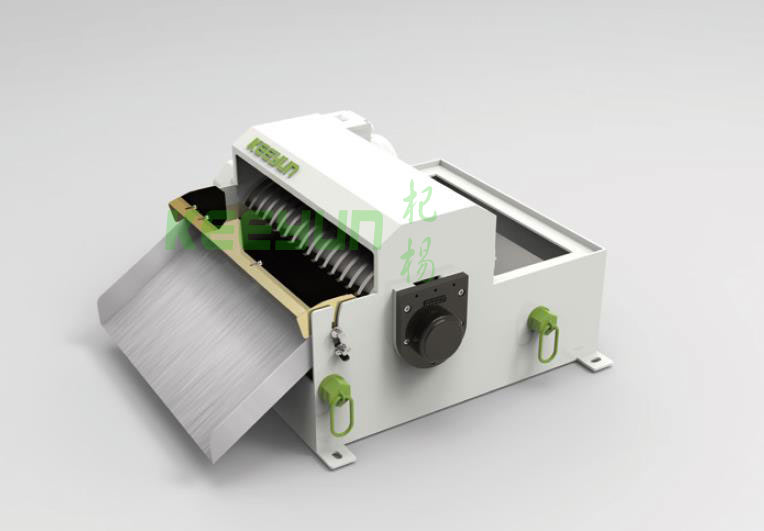

3.1.3 磁性分离法:分离器的磁性滚筒浸没在切削液中缓慢地连续转动,切削液通过滚筒与挡板间的缝隙时,其中的铁屑和含铁合金颗粒被滚筒吸住,同时还可以吸附部分磨粒、结合剂粉末、石墨粉末、淬火钢脱碳层粉末等固体杂质。然后通过刮板将这些杂物通通刮下,并沿出渣斜槽排除,使之与切削液分离,从而达到净化切削液的目的。磁性分离器适合于分离细小的导磁性固体颗粒,无滤材消耗。

磁性分离器工作原理

3.1.4 吸附法分离:切削液中的飘浮物主要是工作液面上的浮渣、浮油、泡沫以及皂类物质与细屑的夹杂物。它们覆盖在工作液面上,阻碍氧气进入切削液,助长厌氧性细菌的繁殖。循环时会污染加工区,还可能引起切削液不稳定。由于油的密度小于水,它浮在液面上,被隔板围在一个较小的面积内。水却可以从隔板下方流走。钢带表面有疏水、亲油涂层,当钢带浸入液面时,会吸附液面上部的浮油,并随着磁性转轮的转动带入上部的集油箱,在转动的过程中,钢带上吸附的油层被橡胶刮板刮下,利用重力流入储油箱内。这样就将切削液与浮油分离。

管式除油机原理图

管式除油机(吸附法)

冷却集中过滤系统工作原理是:废切削液经过回液管路,排入沉淀箱,直径较大的颗粒暂时留在沉淀箱中,使用刮屑链排出系统外部;使用撇油器捕获、收集、清理漂浮在上部的浮油;中部的切削液经过沉淀箱下方的连通器,由孔型管路进入脏液箱,之后在供液泵产生的负压下,进入过滤单元,处理后可以得到净化切削液;净化后的切削液一部分进入净液箱中备用,一部分经过热交换系统,流向机床,为机床 提供切削液,当某一过滤单元发生状况时,比如系统堵塞等状况,净液箱中的备用切削液会作为补充液维持系统运行,保证系统的连续出水工况,同时,故障过滤单元会自动进行清洁处理,清洁处理完毕后,恢复正常运行。冷却集中过滤系统不仅可以集中提供切削液,还可以自动启动过滤、除油、清洁、杀菌、增氧等程序,自动化程度较高,更易于员工操作和控制,保障了切削液质量,延长了使用寿命。

在企业实际生产运行中,通常采用复合方法净化废切削液,将过滤技术和分离技术结合起来,能够提高净化效率。过滤介质的选择直接关乎废切削液的净化效果,要根据企业的实际过滤精度和流量来确定。

业务咨询:15553596639

联系电话:15553596639

公司网址:www.keeyun-fluid.cn

公司地址:山东省烟台市莱山区都兴路1号

杞杨公众号